我們從失效的鋸條的情況也可以大致分析該鋸條鋸切時(shí)出現(xiàn)了什么鋸切問(wèn)題��。下面為19種帶鋸失效現(xiàn)象的分析。

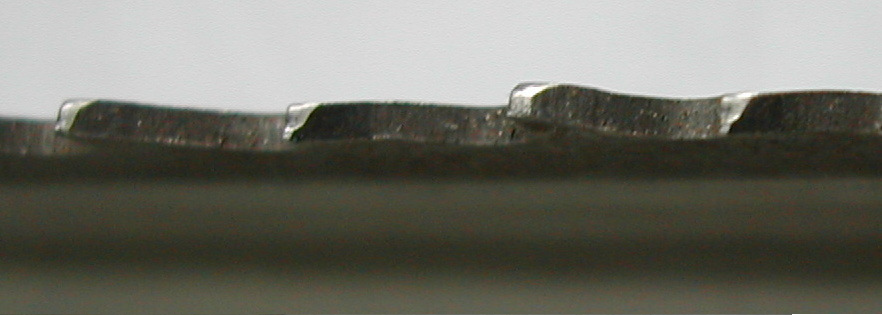

1.?齒尖嚴(yán)重磨損

磨損部位很平滑����,刃尖被磨成圓角����。

?

?

可能原因:

a)采用了不正確的磨合程序.新雙金屬帶鋸條鋸條開(kāi)始使用時(shí),用70%的正常線速度和50%的正常進(jìn)給速度鋸切大約500 cm2的材料����,硬質(zhì)合金帶鋸條磨合時(shí)線速度要設(shè)定更低。

b)線速度設(shè)定過(guò)高��,導(dǎo)致齒尖發(fā)熱加速了鋸條的磨損

c)進(jìn)給過(guò)低導(dǎo)致帶鋸條齒尖發(fā)生摩擦磨損����。這種現(xiàn)象多發(fā)生在鋸切有加工硬化的材料中,比如不銹鋼和工具鋼�。鋸切不銹鋼時(shí)要盡量選取帶大的正前角的鋸條。

d)?鋸切高硬度的材料����。鋸切參數(shù)表中推薦的參數(shù)主要是針對(duì)退火狀態(tài)的材料,如果材料通過(guò)了調(diào)質(zhì)或者淬火���,需要將鋸切的線速度和進(jìn)給速度調(diào)低����,具體調(diào)低幅度應(yīng)根據(jù)最終材料硬度來(lái)確定。

e)?切削液不足或者比例或應(yīng)用方法不正確�。用濃度儀檢查切削液的濃度,保證有充分的切削液����。加水時(shí),一定要同時(shí)添加切削液����,否則冷卻條件、潤(rùn)滑條件將會(huì)發(fā)生變化����。

?

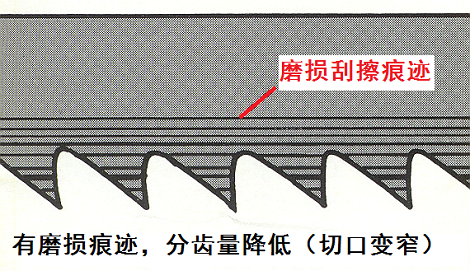

2.?靠齒部的背材兩側(cè)有嚴(yán)重磨損痕跡

可能原因:

a)頂部導(dǎo)向的導(dǎo)向塊(軸承)破損或缺失導(dǎo)致帶鋸條與邊緣導(dǎo)向輪接觸。

b)不正確的邊緣導(dǎo)向輪�����。

c)背壓輪損壞��。

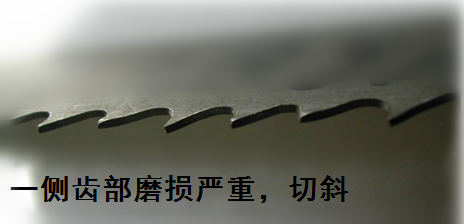

3.一側(cè)齒尖磨損

?

?

可能原因:

a)鋸輪磨損���,鋸條在鋸輪上的運(yùn)行軌跡不正常��。

b)帶鋸條導(dǎo)向塊松弛����,或壓力調(diào)節(jié)不正確。

c) 一側(cè)齒尖與鋸床某個(gè)部件發(fā)生異常的接觸��,如鋼絲刷等�����。

4.齒尖崩齒

?

?

可能原因:

a)新鋸條磨合程序不正確��。

b)帶鋸條選擇不正確����。

c)打開(kāi)鋸條時(shí)方法不正確�。

d)工件夾持方式不正確。

e)進(jìn)給速度過(guò)大或進(jìn)給壓力過(guò)大���。

f)碰到材料中的硬質(zhì)點(diǎn)或者材料高硬度的部分�����。

?

5.?齒尖顏色由于過(guò)熱出現(xiàn)發(fā)黑現(xiàn)象

?

?

可能原因:

a)冷卻不充分(切削液流量不足��,應(yīng)用不正確或者比例不正確)���。

b)過(guò)高的線速度���。

c)進(jìn)給量過(guò)大。

d)鋸條安裝太靠后����。

6.掉齒或拉齒

?

?

可能原因:

a)磨合程序不正確。

b)鋼絲刷破損或者安裝不正確�。

c)過(guò)大的進(jìn)給速度或進(jìn)給壓力。

d)鋸切時(shí)工件未夾緊造成震動(dòng)過(guò)大��。

e)工件定位不正確�����。

f)液壓系統(tǒng)故障���。

g)冷卻不充分��。

h)工件中有硬質(zhì)點(diǎn)����。

i)不正確的齒距或者齒型選擇。

j)鋸切速度過(guò)低造成每齒負(fù)荷過(guò)大�。

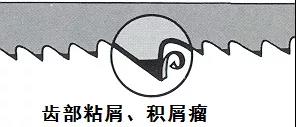

7.齒尖粘屑或者產(chǎn)生積屑瘤

?

?

這種情況多是因?yàn)榍邢鳒囟冗^(guò)高或者切屑和齒尖前角之間的壓力過(guò)大引起。切鋁時(shí)如果線速度低于300m/min,這是這種材料切削中的正?��,F(xiàn)象�����。切鋁要盡量選取大前角的齒形,否則容易造成粘齒���。此外�,低碳鋼�����、紫銅��、不銹鋼����,含鉻量高的退火狀態(tài)合金鋼都容易產(chǎn)生這種現(xiàn)象���。

可能原因:

a)切削液冷卻不充分或者濃度選擇不對(duì)。

b)鋼絲刷損壞或者沒(méi)有�。

c)進(jìn)給速度太高,導(dǎo)致切屑與前刀面的壓力過(guò)大�����。

d)切削效率正常情況下選擇了過(guò)低的線速度�����,導(dǎo)致每齒平均負(fù)荷過(guò)高���。

8.齒溝切屑過(guò)多

?

?

可能原因 :

a)齒距選擇過(guò)小���,導(dǎo)致排屑不充分。

b)進(jìn)給速度過(guò)高 導(dǎo)致切屑過(guò)大���。

c)鋼絲刷破損或者沒(méi)有投入使用���。

d)切削液量不夠或者不正確使用����,或濃度不對(duì)或切削液種類選擇錯(cuò)誤����。

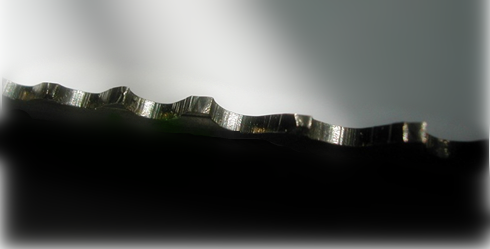

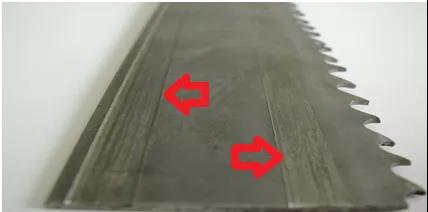

9.背材兩側(cè)磨損嚴(yán)重

?

?

可能原因:

a)側(cè)面導(dǎo)向塊破損。

b)側(cè)面導(dǎo)向塊壓力調(diào)得太大��。

c)導(dǎo)向塊部分切削液進(jìn)入不充分����。

d)切削液量不夠或者不正確使用,或濃度不對(duì)或切削液種類選擇錯(cuò)誤���。